ミタニライト

はじめに

今までの常識を超える、これからの表面処理技術。

共立機械製作所は、日本の造船事業と共に多くのものを学び、造船世界一といわれる今日に至るまで、世界の海に貢献できるものを目指し、開発、生産してきました。

アルミサッシ、アルミドアー、アルミ製高速艇、アルミ製ガラスサンルーフ、アルミ製上部構造、舷梯装置、プロビジョンクレーン、陸側ギャングウェイ装置、RORO装置、ハッチカバー、水密滑戸、サイドポートドアー、バルクヘッドドアー等のメーカーとして、評価をうけてまいりました。

特にアルミ舶用窓、舷梯装置、RORO装置においては日本国内の7割のシェアーを確保し、世界でもトップの座を維持しています。

又、これらのアルミ製品には弊社独自のアルマイト加工が施されていますが、この度はさらにグレードアップして全てのアルミ合金材に対応できる、ミタニライト表面処理技術(タフコート、メタルコート)を、新規事業として立ち上げることになりました。造船関連商品だけでなく、一般にアルミ合金材にて製作、使用されている商品、部品等をミタニライト表面処理技術(タフコート、メタルコート)に、きり換えてご利用いただけますと、ミタニライトの優れた特色が最大限にいかされ、必ずご満足いただけるものと確信しております。

金属は、「セラミックス・プラスチック」と並んで材料の大きな柱となっています。

近代になり、鉄に加えて特に軽金属が大きく台頭してきました。

さまざまな素材には長所短所があり、金属にも短所をカバ-するためにいろんな方法が考えられてきました。さまざまな用途に適応するために合金が考えられ、素材の良さを活かし付加価値を高めるために、化学的表面処理が施されるようになりました。

軽金属、特にアルミニウムについては、1924 年に日本でアルマイト加工技術が生まれました。この電気化学的表面処理は、軽くて丈夫と言うアルミニウム素材の良さが評価され、益々成長の一途をたどっています。アルミニウム及びその合金は、近年の技術革新著しい中で「表面処理に対する特性」も高度かつ多機能を求められるようになりました。

アルミニウム合金の可能性をもっと高めたい。今までの常識を越える表面処理加工を生み出したい。

そういう気持ちで「すべてのアルミニウム合金材に対応できる、地球に優しい技術の開発」をテーマに、アルミニウムの表面処理加工の意欲的な技術展開を推進しています。独自技術をベースにさらに多方面の領域で貢献できる技術の開発を目指してまいります。そして21 世紀を担う技術の進化に貢献し、人々の暮らしと自然を支える一翼を担っていきたいと願っています。

アルミニウムの特性

アルミニウムの特性としては、以下の長所が上げられます。

物理的長所

- 1.軽い

- 比重が2.7で鉄(7.85)、チタン(4.5)より更に軽い。

- 2.美しい

- 白色の清潔感のある色で、他の色とのコントラストが良く、染色や着色に適している。

- 3.反射率

- 金属中で最も反射率が大きく、磨かれたアルミニウムの表面は、日光の約91 %を反射する。反射鏡として、多孔質層に澄水性をもたすことにより用途が拡大できると思われる。

- 4.加工性

- 押し出し、鋳造、圧延等自由に加工ができる。

- 5.力学的強度

- 合金にすることにより強度の大きい材料ができる。

- 6.熱伝導性

- 鉄よりはるかに熱伝導性が高く、銀を含浸させることにより、放熱効率の高い材料として使用することができる。

- 7.電気伝導性

- 電気抵抗が低く、磁気を帯びない為、電子機器に広く採用されている。

- 8.ガス浸透性

- 箔(20ミクロン)ですべてのガスは透過しない。パッキンやガス管に使用できる。ボンベの軽量化も複合化により可能と考えられる。

物理的長所

- 1.無害

- 「無味・無害」であり、食品包装材・食器・食材用機械等、食品関係に多く使用されている。

- 2.蝕性と耐薬品性

- 鉄などに比べ大変優れている。酸化皮膜が形成されると耐触性、耐薬品性共に優れたものになり、塗装を必要としない。

- 3.孔質層形成

- アルマイト加工することで多孔質皮膜が形成され、その多孔質層を利用することにより、いろいろな表面処理ができる。

例:ブロンズ色アルマイト、着色、発色、銀含浸、樹脂含浸等。

- 4.地球での存在量

- 金属の中では地球上最多である。

アルミニウムの材料

科学成分による分類

アルミニウムは下記の様に分類されます。

純アルミニウム

高純度アルミニウム

- 99.9%以上

工業用純アルミニウム

- 99.7% / 【JIS】A1070

- 99.5% / 【JIS】A1050

- 99.0% / 【JIS】A1100

アルミニウム合金

- Al‐Cu系(Cuを3.5 ~6.8%含む)/【JIS】A2000系

- Al‐Mu系(Muを1.0 ~1.5%含む)/【JIS】A3000系

- Al‐Si系(Siを多く含む)/【JIS】A4000系

- Al‐Mg系(Mgを0.5~5.0%含む)/【JIS】A5000系

- Al‐Mg-Si系(MgとSiを1.0%程度含む)/【JIS】A6000系

- Al‐Zn系(Znを5.0 ~6.0%含む)/【JIS】A7000系

形状とその記号

1. P-板

例:A1100P ←―純アルミニウム「99.0 %」の板

1. S-押出型材

例:A6063S ←―Al・Mg・Si系押出型材

通常のサッシ材はすべてこの材料である。

拡張性とその記号

1. 加工硬化

非熱処理合金

(A1000系、A3000系、A4000系、A5000系)に適用。

記号はHを使う。(H12、H14、H24、H34等がある。)

2. 焼き入れ、焼き戻し

熱処理合金

(A2000系、A6000系、A7000系)に適用。

T5・・・高温加工から急冷後、焼き戻し処理をしたもの。

T6・・・焼き入れ処理後、焼き戻し処理したもの。

3. その他

O・・・焼きなましたもの。T1・・・製造のままのもの。

例:)

- 【A1100P-H14】純アルミニウム板材

- 【A5052P-H34】Mg系板材

- 【A6063S-T5】Al‐Mg‐Si系押出形材

陽極酸化

陽極酸化

アルミニウムは空気中の酸素と結合し酸化皮膜を作っていますが、湿気があると表面はアルミニウム母材及び他金属との電位差によりイオン化し腐食します。アルマイト処理とは電解質溶液中で直流電源によりアルミニウムを溶かし電気分解によって生ずる酸素と結合して表面に酸化皮膜(Al2O3)を作る技術であり、防触を目的としています。

ミタニライトについて

タフコート・メタルコートについて

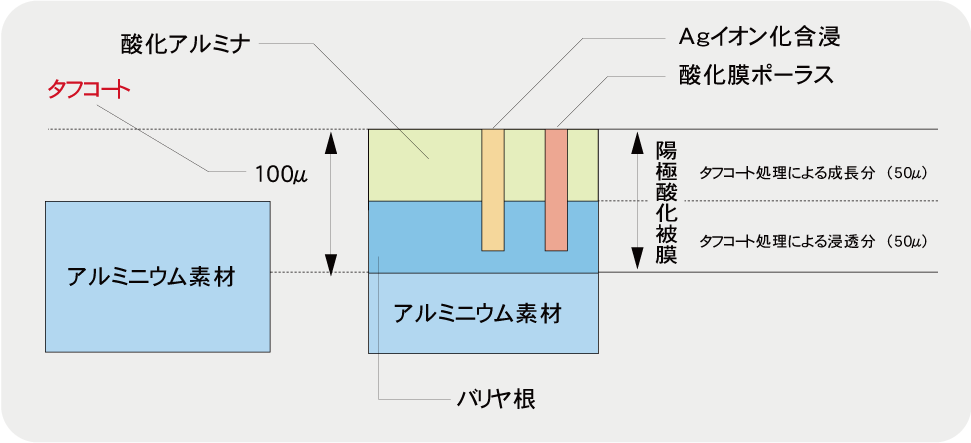

ミタニライト(ミタニライト式陽極酸化)

ミタニライト「タフコート・メタルコート」は、特殊電解液と特殊電源によって、アルミニウム合金全てにクラックのない厚膜可能な高密度で良質な陽極酸化皮膜を形成できる表面処理加工技術です。

タフコートは特殊電解液にて形成された酸化皮膜であり、強固かつ緻密な酸化皮膜を形成する為、耐蝕性、耐磨耗性が一般アルマイトと比べると大幅に向上します。低温にてピンホール部を抜きながら酸化皮膜をゆっくり生成する為、ピンホールが極めて少なく、緻密性が高く、表面粗さがほとんど変化しません。

メタルコートは、タフコートした上に銀を入れた電解液を交流電源にて処理加工したものであり、治金上の多孔性酸化皮膜内に銀イオンが深く侵入し、酸化アルミニウムと複合して強固かつ緻密な複合皮膜を形成する為、熱伝導性、耐蝕性、耐磨耗性、抗菌性に優れています。

なお表面皮膜には導電性があり、表面の摩擦係数が小さく、色彩の経時変化がほとんどありません。

以上のように、従来のアルマイト処理法に比べ表面の機能性が格段に向上しています。

タフコート・メタルコートの処理能力は

1.最大処理寸法

4,300L×1,800H×800B

2.最大処理重量

約500kg

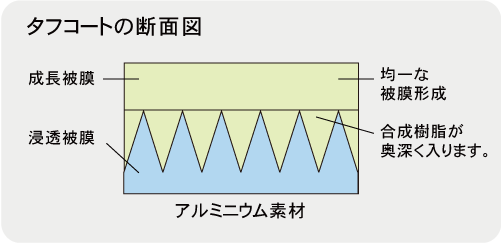

タフコートの特長

タフコートは、低重合アクリル樹脂組成物を含む酸性の電解液を使い、0 ℃~15℃の温度で被加工体を陽極として通電し、被加工体表面に良質な陽極酸化皮膜を形成します。全てのアルミニウム材に加工が可能で厚膜加工に適しています。

- 治金上の多孔性酸化皮膜は特殊電解液により過電流の調整ができる為、強固かつ緻密な複合皮膜を形成する為、耐蝕性、耐磨耗性が大幅に向上します。

- ピンホール部を抜きながら皮膜生成する為、ピンホールが極めて少なくなります。

- 低温にて酸化皮膜をゆっくり生成する為、緻密性が良くなります。

- 皮膜剥離しないので機械加工が可能です。

- 面粗さがあまり変化しません。

- クラック発生がほとんどありません。

タフコートの詳細について

主な用途

- 一般機械

- 精密機械

- 自動車の摺動部

- 油圧、空圧機器のシリンダー部品及びベアリング類

- 硬さ、滑り、耐磨耗性を必要とする部品

- 耐蝕性、面精度を必要とする部品

陽極酸化物+合成樹脂

陽極酸化被膜と共に電解液に含まれる特殊合成樹脂が重合し、両者が複合して強靱且つ緻密な複合膜を形成します。

- 面精度

- アルミダイカスト、鋳物素材が持つ面精度を変えることなく、完全に均一な皮膜を形成することができます。

加工面粗度は、加工1.5→処理後2.0~2.5S - 潤滑性、耐磨耗性

- 潤滑性が優秀で、摩擦係数を低くし、耐磨耗性が非常に優れています。

- 耐蝕性

- 特殊陽極酸化皮膜なので鍍金や塗装とは異なり剥離することなく、ピンホール、クラック等の発生も無く、特殊合成樹脂の重合により耐薬品性、耐蝕性に優れています。

- 機密性

- タフコートは含浸効果がありますので、含浸処理工程の省略になります。鋳物巣のある、アルミダイカストの機密性アップに最適です。

- 硬度・電気絶縁性・耐熱性

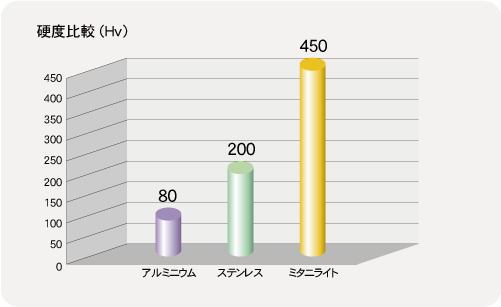

- マイクロビッカース硬さHV450~480で従来の硬質アルマイト(HV330程度)を上回る性能を有してます。又耐熱性、絶縁特性にもすぐれています。

- 材質・膜厚・染色

- 展伸材はもとより、ダイカスト、鋳物に抜群の効果があり、膜厚が自由に選択(5~100μ)できます。又染色も可能です。

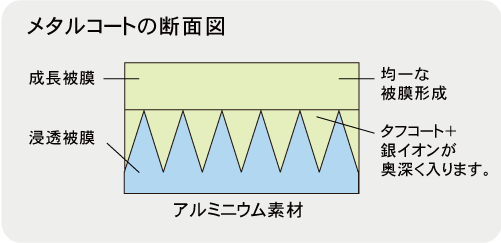

メタルコートの詳細について

主な用途

- 食品加工用機械部品

- 静電対策器

- 医薬品、化粧品機械部品

- 医療用機器

- 家電関係部品

- その他硬さ、滑り、耐磨耗性を必要とする部品

タフコート+銀イオン含浸

タフコート皮膜に銀イオンを電解含浸させたもので、タフコートの特性に銀イオンの特性を付加した性質を持つ銀イオンによる抗菌効果がすぐれています。

- 電気導電性

- 導電率が優れているので、静電流破壊防止対策機器に最適です。

- 熱伝導性

- 熱の伝導性に優れた被膜で、剥離やクラックが発生しません。

- 面精度・潤滑性

- タフコートと同様に均一な被膜を形成することができます。又、摩擦熱の発生が少ないので摺動部の部品加工に最適です。

- 機密性

- タフコートは含浸効果がありますので、含浸処理工程の省略になります。鋳物巣のある、アルミダイカストの機密性アップに最適です。

- 耐蝕性・耐磨耗性・硬度

- タフコートと同様に従来の酸化被膜より優れた性能を発揮します。

- 抗菌性

- 銀イオンによる抗菌効果が優れています。

タフコート+銀イオン含浸

新脱脂工程電解イオン脱脂方法(苛性フレーク+アルカリ混合液)

- 通常のアルカリ、酸性脱脂工程に於ける面粗度より格段に優れた仕上がりになります。

- 常温イオン脱脂の為、素材変化がありません。

- 複雑な形状でも完全に脱脂ができます。

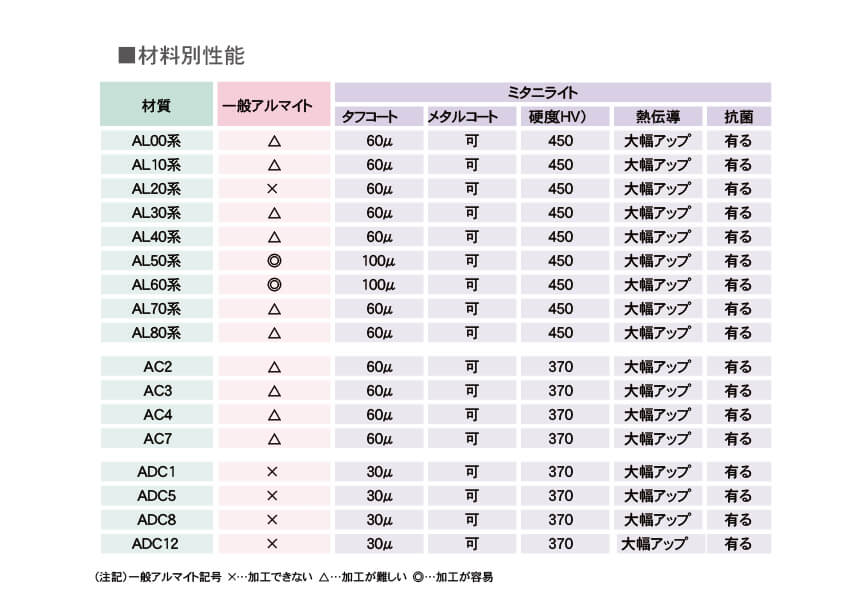

材料別性能

- 特徴【1】

- 全てのアルミニウム材にアルマイト加工が可能で厚膜加工ができます。

- 特徴【2】

- タフコート処理はミクロ単位の加工であり、そのうえにメタルコートを行うことは、メガオーム単位の銀イオンにより、ピンホール内の汚れを除去することができます。

- 特徴【3】

- 硬度はビッカ-ス硬度にて表記してあります。尚本皮膜の特徴として皮膜表面からバリア根へ近づくほど硬度は増していきます。

他素材との比較

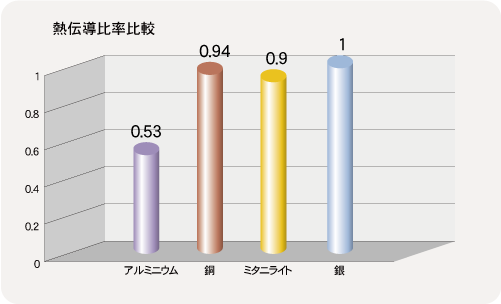

【熱伝導性】母材のアルミニウムより高く、銅と同等である。

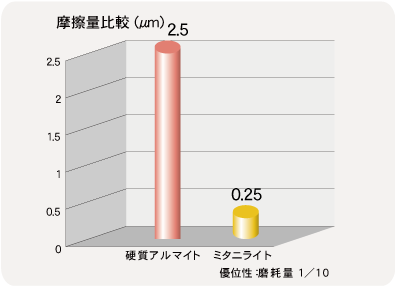

【耐摩耗性】ステンレスの2倍以上の高度がある。

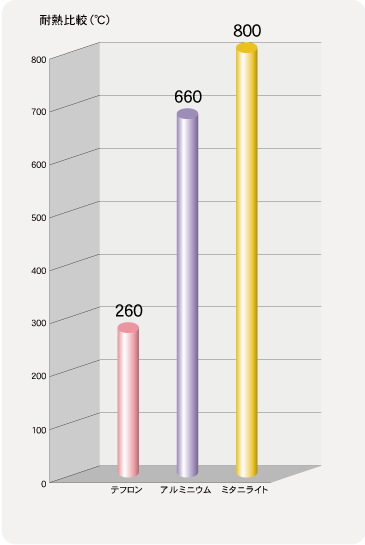

【耐熱性】被膜耐熱は800℃である。

耐性試験データ

摩耗試験データ

〈試験片を回転側、樹脂系無給油軸受材を固定側で磨耗試験〉

試験条件:振動速度1m/s、面 圧:20kgf/cm2、試験時間:3hr

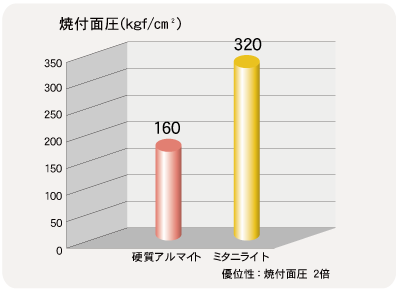

焼付試験データ

〈試験片を回転側、樹脂系無給油軸受材を固定側で焼付試験〉

耐焼付試験:磨耗係数が急激な増加を示した荷重を焼付限界荷重として評価。

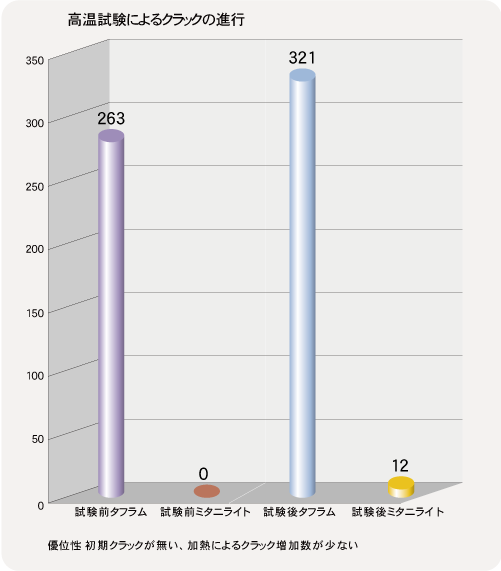

高温試験によるクラックの進行

高温(150 ~250 ℃)での平坦部のクラック数を測定、測定面積16.4mm2中のクラック数。

比較材:タフラム:硬度アルマイトをシンタ-処理(テフロン含侵)

抗菌試験

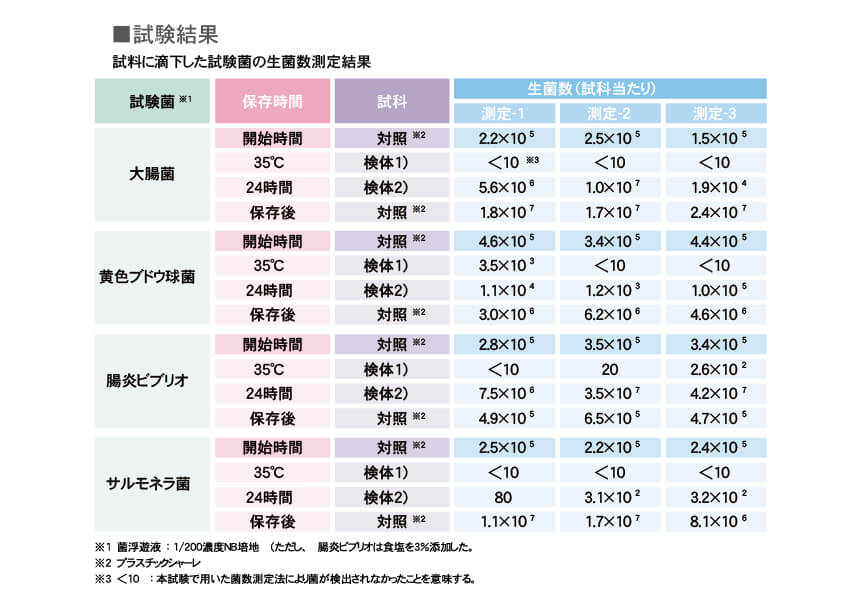

【抗菌性】抗菌力試験

- 検体

-

- アルミニウム 表面処理品。(メタルコート 25 ミクロン)

- アルミニウム 未処理品。

- 試験目的

- 検体の抗菌力試験を行う。

- 試験概要

- 検体(以下「試料」と言う。)に大腸菌、黄色ブドウ球菌、腸炎ビブリオ及びサルモネラの菌液をそれぞれ滴下後、35 ℃で保存し、保存24 時間後の試料の生菌数を測定した。

試験結果

試料に滴下した試験菌の生菌数測定結果

- ※(1)菌浮遊液:1/200 濃度NB培地(ただし、腸炎ビブリオは食塩を3 %添加した。

- ※(2)プラスチックシャーレ

- ※(3)<10 :本試験で用いた菌数測定法により菌が検出されなかったことを意味する。

試験結果

- 試験菌

-

- Escherichia coli IFO 3301(大腸菌)

- Staphylococcus aureus IFO 12732 (黄色ブドウ球菌)

- Vibrio parahaemolyticus RIMD 2210100 (腸炎ビブリオ)

- Salmonella enteritidis IFO 3313 (サルモネラ菌)

- 培地

-

- NA 培地:普通寒天培地

- NB 培地:肉エキスを0.2%添加した普通ブイヨン培地

- SA 培地:標準寒天培地

- 菌液の調整

- 試験菌をNA培地で35℃で16 ~24 時間培養後、再度NA培地に接種し、35℃で16 ~20 時間培養した。

培養後、得られた試験菌の菌体を1/200 濃度のNB 培地に懸濁させ、菌数が105~106/mlとなるように1/200 濃度のNB培地で適宜希釈し、

菌液とした。但し腸炎ビブリオはNA 培地及び1/200 濃度NB培地に食塩を3 %添加したものを用いた。 - 試料の調整

- 99.5%(V/V)エタノールを含ませた脱脂綿で検体の試験面を軽く拭いた後、充分に乾燥させた。

- 試験操作

- 試料に菌液0.5mlを滴下し、ポリエチレンフィルムを密着させた後、35℃で保存し、保存24時間後の生菌数を測定した。又菌液0.5mlをプラスチックシャーレに滴下し、ポリエチレンフィルムを密着させた物を対照試料とし、同様に試験した。なお平行測定で3回試行した。

- 生菌数の測定

- 試料をSCDLP培地[日本製薬(株)]9.5mlでそれぞれ洗い出した。この洗い出し液についてSA培地を用いた混釈平板培養法(35℃で48時間培養)により生菌数を測定し、試料当たりに換算した。

但し腸炎ビブリオについては食塩を3%添加したSCDLP培地及びSA培地を用いた。